Jaké jsou běžné problémy s námořními větrnými klouby a jak je opravit?

2025.04.23

2025.04.23

Zprávy průmyslu

Zprávy průmyslu

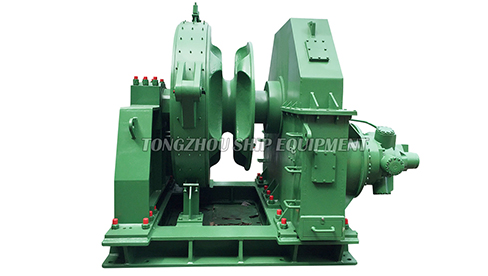

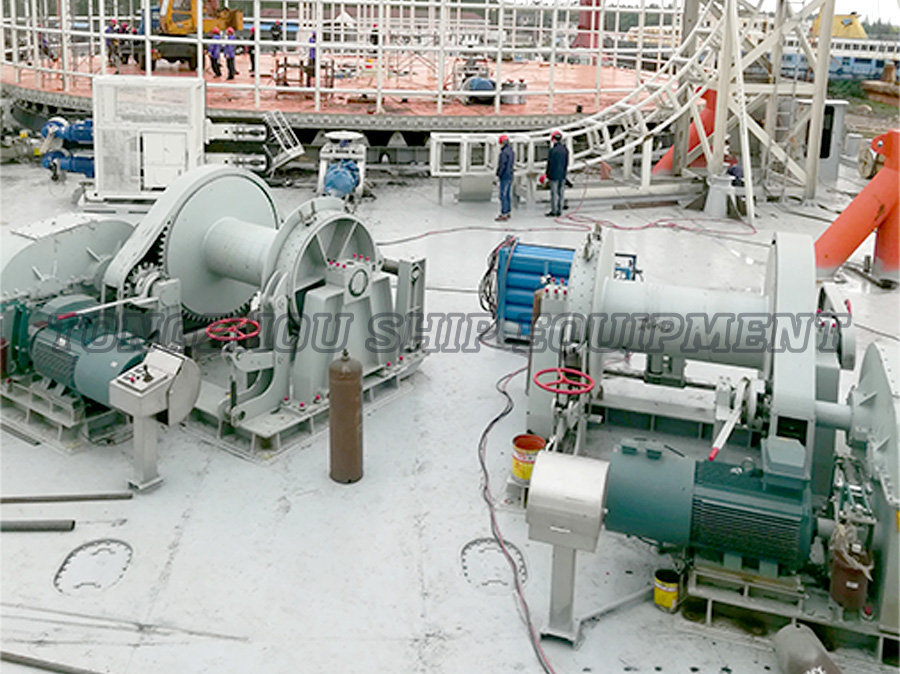

Marine Windlass ES jsou kritické součásti pro bezpečné ukotvení plavidel, přesto však často čelí provozním výzvám v drsném mořském prostředí. Porozumění běžným problémům a jejich řešením může zabránit nákladným prostojům a zajistit bezpečnost na moři.

1. Přehřátí nebo selhání motoru

Příčina:

Neustálé napětí při přepravě těžkých kotev, kolísání napětí nebo nedostatečné větrání může vést k vyhoření motoru. Koroze slané vody zhoršuje degradaci vnitřní složky.

Řešení:

Zkontrolujte elektrické připojení: Ověřte napětí odpovídající specifikaci výrobce (obvykle 12V/24V/120V). Použijte multimetr k testování napětí napětí v kabeláži.

Zkontrolujte kartáče a ložiska: opotřebované kartáče snižují vodivost; Vyměňte je, pokud pod 1/3 původní délky. Mazate ložiska s tukem na moři.

Zlepšete ventilaci: čisté zbytky z otvorů pro chlazení motoru. Nainstalujte chránič tepelného přetížení, který během přehřátí automaticky vypne výkon.

2. proklouznutí nebo rušení řetězu/lana

Příčina:

Nesrovnávání mezi cikánským (řetězovým kolem) a řetězovým/lanovým spojením, opotřebovanými cikánskými zuby nebo nesprávným řetězcem/velikostí lana narušuje přilnavost.

Řešení:

Složky shody: Zajistěte, aby cikán odpovídal průměru řetězu/lana (např. DIN 766 vs. ISO 4565). Kompatibilita konzultujte grafy výrobce.

Mazate pohyblivé části: Naneste antikorozní sprej na cikánský a řetězový zátku. Prohlédněte si opotřebované zuby - pokud jsou zuby zaoblené nebo prasklé, nahraďte cikán.

Upravte Windlass: Použijte nástroj pro vyrovnání laseru, abyste zajistili, že cikánský, palubní trubka a skříňka řetězce jsou ve svislém/horizontálním zarovnání.

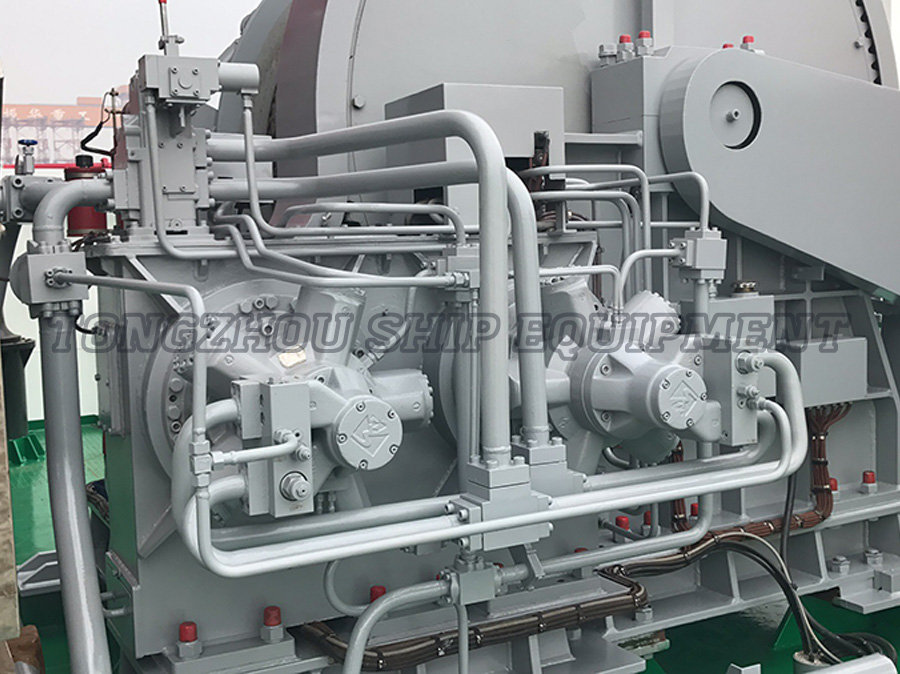

3. úniky hydraulické tekutiny nebo ztráta tlaku

Příčina:

Hydraulické větrovky často trpí degradací těsnění, praskliny hadice nebo kontaminovanou tekutinou v důsledku expozice slané vody.

Řešení:

Zkontrolujte těsnění a hadice: Vyměňte O-kroužky a hydraulické hadice vykazující opotřebení. Pro použití mořského používání používejte hadice odolné proti oleji odolné vůči UV.

Vypláchněte systém: Vypusťte starou tekutinu a nahraďte hydraulickým olejem ISO 22 nebo 32. Nainstalujte 10mikronový filtr pro odstranění částic.

Zkontrolujte výkon čerpadla: Zkoušejte hydraulický tlak pomocí měřidla. Přestavět nebo vyměňte čerpadla provozující pod 80% kapacitou.

4. korozní a galvanické poškození

Příčina:

Elektrolytická koroze z odlišných kovů (např. Umístění z nerezové oceli na hliníkových pouzdrech) urychluje selhání komponenty.

Řešení:

Izolate kovy: Použijte dielektrické tuk nebo nylonové podložky k oddělení odlišných kovů. Rozhodněte se pro nerezovou ocel na moři (316L) nebo eloxovaný hliník.

Aplikujte ochranné povlaky: stříkejte elektrické komponenty s inhibitorem koroze (např. Boeshield T-9). Pro těžkou korozi nahraďte terminály zacílenou mědi.

Nainstalujte obětní anody: Připojte anody zinku k základně Windlass, abyste odvrátili galvanické proudy.

5. Poruchy dálkového ovládání

Příčina:

Vniknutí vody, zkorodované kontakty nebo vadné solenoidy narušují bezdrátové nebo kabelové řídicí systémy.

Řešení:

Vodotěsná připojení: těsnění konektorů s silikonovým tukem a tepelnými trubicemi. Testovací přepínače s testerem kontinuity.

Zkontrolujte solenoidy: Čisté oxidované kontakty s čističem elektrického kontaktu. Vyměňte solenoidy, které během aktivace nedokážou „kliknout“.

Upgradujte na ovládací prvky s hodnocením IP67: Nainstalujte vodotěsné dálkové ovladače pro zvýšenou trvanlivost.

Kontrolní seznam preventivní údržby

Minimalizovat selhání:

Měsíční: Zkontrolujte těsnění, namažte pohyblivé části a testujte remízu proudu motoru.

Každoročně: Vyměňte hydraulické filtry, integritu kontrolního řetězce/lana a rekalibrujte zarovnání.

Post-Storm: Propláchněte Windlass sladkou vodou a prohlédněte si okamžité poškození.